帅呆了!正泰竟建了一个会“思考”的工厂,智能科技重塑智造未来

在工业4.0浪潮席卷全球的今天,传统制造向“智造”转型已是大势所趋。一则“正泰竟建了一个会‘思考’的工厂”的消息引发业界广泛关注,其背后蕴含的智能科技力量,不仅展现了民族品牌的创新魄力,更勾勒出一幅未来制造的智慧图景。这不仅是生产线的升级,更是一场深刻的思维革命。

一、 会“思考”的工厂:从自动化到智能化的跃迁

传统的自动化工厂,遵循预设程序,高效但缺乏“应变”。而正泰打造的这座智能工厂,其核心在于赋予生产线“感知、分析、决策、执行”的闭环能力,即“思考”能力。

- 感知无处不在: 工厂内遍布高精度传感器、物联网(IoT)设备与视觉系统,实时采集设备状态、生产过程、物料流动、环境参数乃至能源消耗等海量数据。机器仿佛拥有了“眼睛”和“皮肤”,对生产全貌了如指掌。

- 分析洞察秋毫: 采集的数据汇入工业互联网平台与大数据中心,通过人工智能(AI)算法和数字孪生技术进行深度分析与建模。系统能预测设备潜在故障、分析工艺瓶颈、优化生产节拍,甚至模拟不同生产方案的效果,为决策提供精准依据。

- 决策自主优化: 基于分析结果,工厂的“大脑”——制造执行系统(MES)与企业资源计划(ERP)等深度融合,能够自主下达优化指令。例如,自动调整排产计划以应对紧急订单,动态调配机器人协同作业,或实时微调工艺参数以提升产品一致性。

- 执行精准协同: AGV(自动导引运输车)、机械臂、智能仓储等装备接收指令后,无缝协同,完成物料的精准配送、零件的精密装配与成品的智能入库。整个流程灵活、柔韧,仿佛一个有机的生命体。

二、 智能科技铸就核心竞争力

正泰智能工厂的“思考”能力,源于一系列前沿智能科技的深度融合:

- 工业互联网与5G: 构建了低延迟、高可靠的工厂“神经网络”,确保海量数据实时、稳定传输,为即时决策与远程操控奠定基础。

- 人工智能与机器学习: 应用于视觉质检(替代人眼识别微小缺陷)、预测性维护(提前预警设备故障)、工艺优化(寻找最佳参数组合)等领域,持续提升质量与效率。

- 数字孪生: 在虚拟空间创建工厂的完整数字映射,实现生产过程的可视化、可预测、可优化,大幅缩短新产品导入周期和试错成本。

- 机器人流程自动化(RPA)与柔性制造: 机器人不仅替代重复劳动,更能适应多品种、小批量的定制化生产需求,实现产线的快速重构。

三、 超越效率:价值与未来的思考

这座“会思考”的工厂,带来的价值远超效率提升本身:

- 质量跃升: 通过全过程数据追溯与智能管控,产品合格率与一致性达到新高度。

- 成本重构: 优化能耗、减少物料浪费、降低运维成本,实现绿色、精益生产。

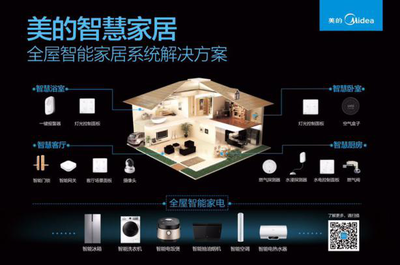

- 模式创新: 支撑大规模个性化定制,快速响应市场变化,从“制造产品”转向“提供解决方案”。

- 人才转型: 将工人从重复、枯燥的岗位上解放出来,转向更具创造性的设备维护、流程优化和数据分析岗位。

正泰的实践表明,智能科技驱动的“思考型”工厂,不再是遥远的概念,而是正在发生的现实。它代表了中国制造向价值链高端攀升的决心与能力。随着人工智能、边缘计算等技术的进一步成熟,工厂的“思考”将更加深邃、自主。这不仅是一场关于生产的变革,更是一场关于如何利用科技赋能人类、创造更美好工业未来的深刻思考。智能科技,正让“制造”闪耀出前所未有的智慧光芒。

如若转载,请注明出处:http://www.fengqi11.com/product/64.html

更新时间:2026-03-06 06:18:48